No hay productos en el carrito.

Desde sus orígenes, la competitividad de la industria automotriz ha dependido principalmente de la innovación y de la optimización de sus procesos productivos. Estas soluciones han pasado de modelos de máxima estandarización –con su mayor exponente en Henry Ford y la aplicación del taylorismo–, hasta la flexibilidad extrema proporcionada por el modelo de Toyota. En las últimas décadas, la búsqueda de un equilibrio entre la estandarización y la flexibilidad ha permitido materializar soluciones novedosas, alcanzando nuevos umbrales en términos de eficiencia.

En un mercado tan competitivo como el del automóvil –que no escapa a los principios y restricciones de la industria en general–, los consumidores disponen de una gran variedad de opciones provenientes de todas partes del mundo. En este contexto, el éxito siempre estuvo del lado de las compañías que lograron diferenciarse, captando mejor las necesidades insatisfechas de los clientes y brindado para ello respuestas rápidas antes que la competencia.

Sin embargo, existen consecuencias negativas relacionadas con la multiplicidad de productos y el acortamiento del ciclo de vida de los mismos, como ser los incrementos notables en los costos, la reducción de utilidades y la excesiva complejización técnica. Uno de los mayores limitantes técnicos que impide la reducción de los plazos de renovación de los modelos está generado por el elemento constitutivo de los vehículos: su plataforma.

La plataforma, piedra filosofal del automóvil

La plataforma de un automóvil es algo así como su columna vertebral, pues constituye la base de la carrocería y es, ni más ni menos, que la estructura interna que sostiene y aporta rigidez al vehículo. Incluye el piso de chapa donde van apoyados los pies de los pasajeros y sujetadas las butacas; se extiende hacia el motor y el baúl y contiene los puntos de anclaje principales del vehículo, donde irán acopladas las suspensiones, la caja de dirección y el motor. Normalmente está fabricada con aleaciones como el acero que proporcionan rigidez, y metales como el aluminio que contribuyen a disminuir su peso. Al mismo tiempo, debe poseer zonas de deformación programada, para permitir la absorción de energía en el caso de accidentes.

El diseño y la construcción de la plataforma tienen una relación directa con cuestiones fundamentales tales como el comportamiento dinámico, el confort, la seguridad, el consumo de combustible y las emisiones que un vehículo pueda generar. Pero no solo eso: también es el principal elemento que condiciona el trabajo de los diseñadores, ya que tanto el exterior como el interior no dejan de ser una “piel” que la recubre. Es por ello que concebir una plataforma que proporcione una adecuada solución de compromiso a los aspectos mencionados anteriormente, será la clave del éxito.

De las plataformas estándar a las modulares

Existen hoy en el mundo alrededor de 50 marcas de vehículos, cada una con su respectiva gama de automóviles, camionetas y camiones. Sin embargo, las empresas no son independientes entre sí, sino que la mayoría se encuentran agrupadas en grandes conglomerados corporativos. Por ejemplo, el grupo Volkswagen posee compañías como Audi, Bentley, Bugatti, Lamborghini, Porsche, SEAT, Škoda, Scania, MAN, Volkswagen, Ducati e Italdesign. Este paradigma se repite una y otra vez, generando impensadas fusiones transoceánicas que hicieron que Fiat, Ferrari, Maserati y Chrysler sean parte de un mismo grupo. La pregunta clave es, ¿por qué compañías tan diversas, cuya misión y visión son distintas y que apuntan a públicos claramente diferentes, buscan generar este tipo de alianzas? La respuesta es sencilla: eficientizar costos. Las empresas esperan compartir dentro de un mismo grupo su tecnología, las lecciones aprendidas, incrementar el número de piezas comunes (motores, cajas de cambios, sistemas de dirección, etc.) y generar economías de escala a través de compras globales de materiales.

Hasta no hace mucho tiempo atrás, las compañías automotrices construían una plataforma específica para cada modelo, multiplicando la cantidad de piezas diferentes y los procesos productivos necesarios para su fabricación, elevando así los tiempos y costos de desarrollo. La creciente competencia y la globalización hicieron que las empresas tengan que aumentar su gama de productos y su tasa de renovación, debiendo enfrentar una serie de desafíos que pusieron en duda la continuidad en el negocio de más de una de ellas. La primera reacción fue la creación de plataformas estándar, que permitían que vehículos de distintas marcas pero del mismo segmento sean montados sobre la misma plataforma compartiendo, en algunos casos, más del 50% de los componentes.

La modularidad, el futuro de las plataformas

No contentos con el progreso que significó la creación de las plataformas estándar, y debido a las crecientes presiones del mercado y a la golpeada economía global, algunas empresas han avanzado hacia lo que se estima será el futuro de la industria automotriz: las plataformas modulares. Volkswagen fue la primera compañía en desarrollar esta tecnología, invirtiendo alrededor de € 50 mil millones de desde el año 2007, fundamentalmente para diseñar la estructura, los nuevos componentes totalmente estandarizados y las renovadas líneas de montaje. La clave fue volver a los orígenes de la estandarización y limpiar desde el diseño el desorden creado por el estrepitoso avance tecnológico de las últimas décadas. La siguieron PSA (Peugeot-Citroën) y Nissan-Renault, que ya crearon sus propias plataformas modulares y que han puesto en producción para no quedar relegadas en la competencia.

El gran avance respecto de las plataformas estándar clásicas es que permiten no sólo el ensamblaje de una variedad de modelos dentro de un mismo segmento, sino que posibilitan ser usadas en automóviles de diferentes segmentos y propósitos –berlinas, compactos, SUVs, utilitarios, etc.–. Esto significa que vehículos de diversas gamas y tamaños, como por ejemplo el Polo, el Golf y el Passat de Volkswagen y el Ibiza, Altea o el Alhambra de Seat, que se fabricaban sobre distintas plataformas, podrán pasar a compartir una única. Incluso SUVs como el Tiguan serán parte del mismo punto de partida.

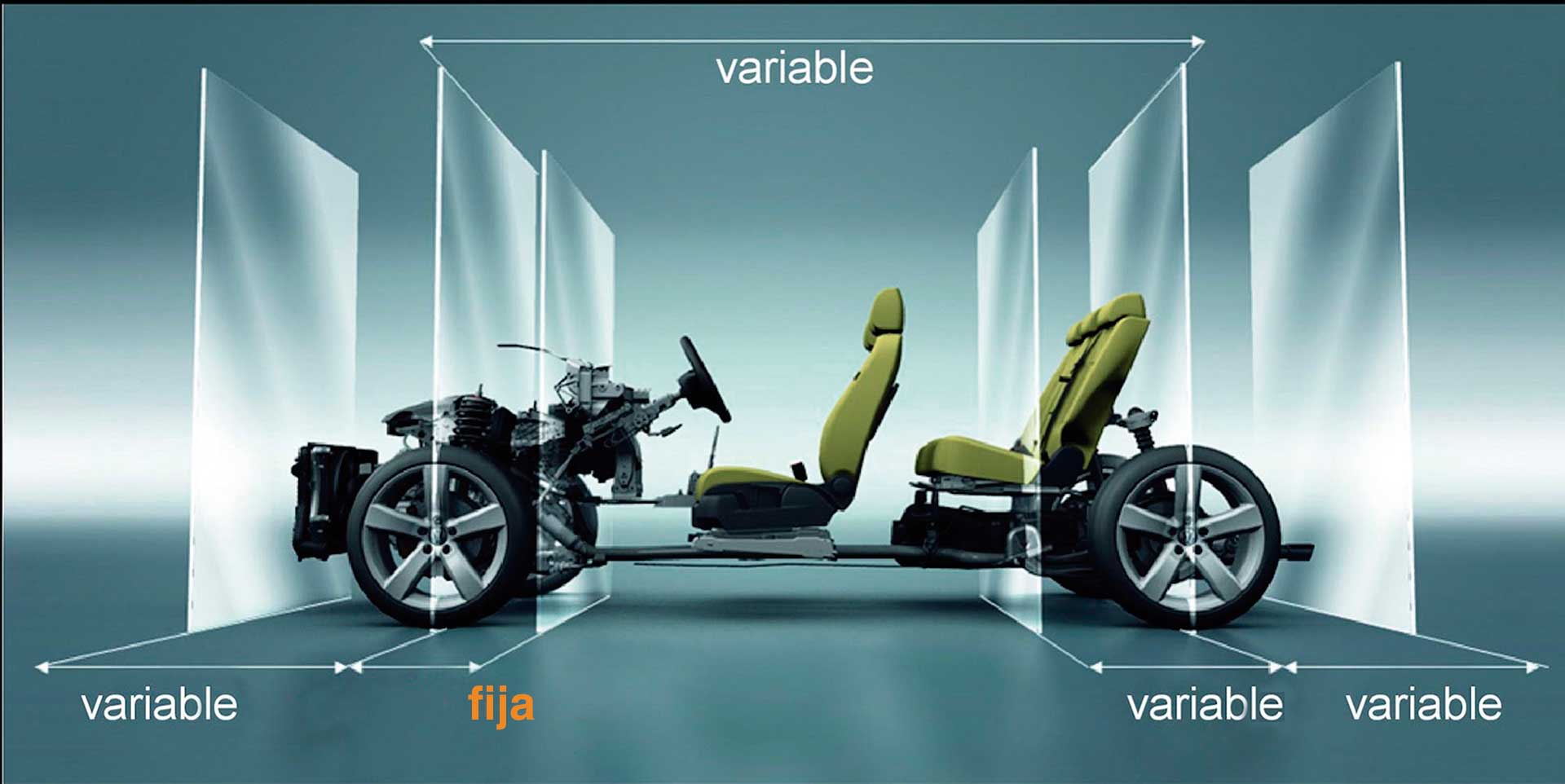

¿Cómo se logra esto? La novedad técnica principal novedad técnica es que –a partir de un elemento común dado por la posición del motor–, estas plataformas adoptan diferentes configuraciones gracias a un diseño escalable, que permite la variación de dimensiones estructurales como el voladizo delantero y trasero, la trocha, la distancia entre ejes, e incluso permiten variar disposiciones «en altura», es decir que permiten posiciones de manejo bajas o elevadas, y de ahí el hecho que sirven tanto un hatchback deportivo como un SUV, o un utilitario. En el caso de la MQB de Volkswagen, lo único que se mantiene fijo es la distancia entre el eje delantero y la posición de la pedalera. Según los ingenieros alemanes, el 60% del «valor creativo» a nivel ingeniería de un auto está en ese sector, que incluye en anclaje del motor, el sistema de climatización, el eje de la columna de dirección y el firewall (panel protector para los ocupantes), entre otros componentes.

Estas plataformas modulares presentan además una serie de «puntos duros» (hard points) que determinan el diseño común de la línea de producción. Esto hace que una amplia variedad de modelos (con independencia de su tamaño) puedan compartir un número mayor de partes comunes, como plantas motrices, sistemas de escape, elementos de suspensión, ejes y anclajes diversos que se montan de manera modular en los mencionados hard points. Estas partes pueden incluso variar en tamaño, complejidad y materialidad (acero o aluminio por ejemplo), dependiendo del vehículo. Pero no solo se trata de partes mecánicas: también permiten compartir otros elementos como unidades de aire acondicionado, sistemas de entretenimiento de abordo, instalaciones eléctricas y siguen las firmas.

Las plataformas modulares presentan una serie de «puntos duros» (Hard points) en los que se pueden montar todo tipo de componentes, desde plantas motrices, hasta sistemas de aire acondicionado.

Por el lado de los usuarios finales, las ventajas son formidables, comenzando por una homogeneización de la tecnología disponible en los distintos segmentos, dado que los modelos de gama más baja dispondrán de los mismos avances estructurales y de las piezas presentes en los segmentos superiores. El impacto se percibirá en la calidad, seguridad, consumo, emisiones, reducciones de peso y optimización del espacio disponible para los ocupantes del vehículo; a esto se le sumarán el incremento de las soluciones de confort ofrecidas, el aumento de la oferta y de la tasa de renovación de los modelos. Se espera una mejora en la tecnología disponible en países en vías de desarrollo, dado que se ofrecerán más vehículos que cuenten con los mismos adelantos que, por ejemplo, en Europa, los Estados Unidos y Japón.

El perfil ecológico de la modularidad

Una de las premisas de estas plataformas es que puedan montar tanto propulsores de combustión interna como híbridos y eléctricos, estando alineadas con el esfuerzo que muestran todas las automotrices de incrementar sensiblemente su gama ecológica. En el corto plazo se avizora un aumento importante en la demanda de vehículos híbridos, mientras continúan los desarrollos de los autos eléctricos –mejor autonomía, performance, baterías más económicas y ecológicas, etc. –, los que se convertirán luego en la principal forma de transporte, dándole fin a la era de los combustibles fósiles.

Algunos estudios aseguran que en el 2030, alrededor del 20% del market-share mundial estará ocupado por vehículos híbridos y eléctricos, y en el 2050 alcanzará el 30% (en USA se espera que esa cifra supere el 50%, junto con una reducción del 80% en el consumo de petróleo y de las emisiones generadas). Estas plataformas ayudarán a impulsar el crecimiento de los vehículos de propulsión alternativa en mercados más maduros, disminuyendo el gap de precio que los separa de los modelos tradicionales, y permitirán además acercar estas tecnologías con mayor celeridad a mercados más atrasados, como el nuestro.

No todo son rosas

Todos los beneficios parecen abrumadores, tanto para los fabricantes como para los usuarios finales. Sin embargo, hay un costo que se deberá pagar por esta flexibilidad extrema: la pérdida de identidad. La excesiva similitud que tendrán los vehículos entre sí hará que, por ejemplo, encontrar elementos que diferencien un Audi de un Volkswagen, y hasta de un Seat, sea un reto cada vez más difícil. ¿Los clientes dejarán de percibir un valor agregado al subirse a marcas premium cuyos vehículos sean prácticamente iguales a sus hermanos “generalistas”? ¿Habrá que pensar en menos “marcas” distintas, pero sí en una mayor variedad de modelos a nivel grupo empresarial?

Un gran riesgo es que se presenten fallas que obliguen a las compañías a monumentales recalls para solucionarlas, lo que afectaría sensiblemente no solo las ganancias sino también la imagen de marca.

Por otra parte, si bien se esperan reducciones de costos y, en consecuencia, mejoras en las utilidades, el desarrollo de este cambio de paradigma tiene asociado un nivel de inversión astronómico (recordemos los €50 mil millones de Volkswagen). La esperanza de alcanzar ahorros anuales en torno al 10% (margen bruto) parece no convencer a algunos grupos automotrices, mientras que otros entraron a la carrera más como una acción reactiva para no quedar atrás que por convicción fidedigna. Además, nunca faltan las voces que ponen en duda el logro de estos beneficios, dados los problemas que por ejemplo está teniendo Volkswagen para alcanzarlos, sumado a llamativos cambios en el staff, como el Jefe de Ingeniería encargado de llevar a cabo la implementación de este plan.

Otro inconveniente que podría producirse es que se presenten fallas que obliguen a las compañías a realizar recalls para solucionarlas, con el agravante de que el volumen de vehículos involucrados sería tal que afectaría sensiblemente a las ganancias y la imagen de marca de la empresa perjudicada. Por ejemplo, Volkswagen espera producir en el 2020 alrededor de 5,8 millones de vehículos con su plataforma MQB A/B; si pensamos en el hipotético caso de tener que llamar a recall a esa cantidad de coches, a un costo de reparación de €300 por unidad, da la friolera de €1.740 millones de pérdidas. A esto deberíamos contemplar una suma al menos igual para cubrir gastos por litigios, compensaciones, multas, disminución en ventas, etc., que arrojarían una cifra total de unos casi €3.500 millones, número representaría casi un 30% de las Ganancias Operativas (Operating Profits) de la empresa (en 2013 totalizaron unos €11.700 millones para el Grupo VW).

¿Qué nos deparará el futuro?

El camino está definido: modularidad y estandarización. Las compañías automotrices buscan aumentar la eficiencia y reducir al mínimo sus costos, disminuyendo el esfuerzo antes empleado para crear una gran cantidad de plataformas y piezas diferentes. La pregunta que sigue es, ¿en qué concentrarán sus energías entonces?

Un vistazo interesante a ese futuro no tan lejano es la propuesta realizada por General Motors algunos años atrás, denominada Skateboard. Se trata de una plataforma que incorpora los trenes de rodaje y el sistema de propulsión, el cual se alimenta de una pila de combustible de hidrógeno. Esto elimina la necesidad de montar un motor en la parte delantera o posterior del vehículo, proporcionándoles a los diseñadores una libertad nunca antes vista para mejorar la practicidad y crear nuevas soluciones de confort, producto de novedosas formas y proporciones.

Este sistema tiene la característica de permitir comandar todas las operaciones eléctricamente por cable (by-wire), por lo que no existirá la necesidad de tener una columna de dirección fija, pedales y selectora de cambios para guiar mecánicamente al vehículo. Los ocupantes podrán elegir dónde y cómo sentarse para conducir el coche, mediante un novedoso volante que moviéndolo hacia adelante o hacia atrás gobernará las funciones de aceleración y de frenado. Si a esto le sumamos la posibilidad de la conducción autónoma (ver Móvil #14, pág. 70) podemos imaginar que el automóvil se podría convertir en una especie de living móvil, plagado de dispositivos tecnológicos conectados a la red.

Los esfuerzos de diseño estarán orientados a crear múltiples tipos de carrocerías intercambiables, todas montadas sobre el Skateboard, buscando satisfacer absolutamente todas las necesidades de los usuarios; incluso hasta se podrían alquilar estas carrocerías, brindándole a los clientes la posibilidad de cambiar de vehículo literalmente en un abrir y cerrar de ojos.