No hay productos en el carrito.

Satisfacción del cliente. Calidad ante todo. Respeto por las personas. Producción de vehículos seguros, confiables y a un precio razonable. Cuidado del medio ambiente y responsabilidad social empresaria. Prácticamente no hay empresa automotriz que no mencione a estos elementos como parte fundamental de su estrategia organizacional. Sin embargo, la experiencia demuestra que no todas las compañías performan de la misma manera en estos aspectos que, sin dudas, afectan de manera directa a su éxito.

Poco más de 100 años atrás, el mundo vio nacer a la línea de montaje, los orígenes de la estandarización y la producción eficiente de la mano de Henry Ford. En 1926, Ford escribió un libro llamado Today and Tomorrow en el que citó y explicó conceptos de avanzada para la época, como considerar al stock un gran desperdicio y algo a reducir a toda costa. Sin embargo, la eficiencia industrial que pregonó Ford – y en general todas las compañías en el mundo que imitaron su sistema de producción– no se pudo reflejar en la práctica de la misma manera que se concibió en el papel y en los debates gerenciales.

Acá aparece un personaje que quizás no es tan conocido por el público en general, pero que es uno de los responsables del gran cambio que experimentó la industria automotriz a mediados del siglo pasado: Taiichi Ohno. Este Ingeniero Industrial japonés, que entró a trabajar a la planta de hilados y tejidos Toyoda y que luego fue trasladado a Toyota Motors como jefe de taller de máquinas, es considerado como el creador del Sistema de Producción Toyota o Toyota Production System (TPS), el corazón industrial de la marca nipona. Casualmente, uno de los pilares fundamentales de este sistema es el Justo a Tiempo o Just in Time (JIT), enfoque que buscó contrarrestar lo que Ford ya advirtió e intentó combatir –sin el éxito necesario– décadas atrás.

Cientos de libros se escribieron acerca de esta metodología de trabajo, que fue estudiada en detalle por occidente y que en los años ’90 el MIT bautizó como Manufactura Esbelta o Lean Manufacturing. El objetivo de la misma es simple: aumentar al máximo el valor entregado al cliente, utilizando para ello la menor cantidad de recursos posibles. Para ejemplificar lo potente que es esta metodología, los expertos aseguran que permitió reducir a la mitad las horas de esfuerzo humano en planta, a la mitad los defectos en el producto terminado, a un tercio las horas de esfuerzo de ingeniería y a la mitad el espacio necesario en planta para obtener el mismo resultado.

El objetivo del Lean Manufacturing es simple: aumentar al máximo el valor entregado al cliente, utilizando para ello la menor cantidad de recursos posibles.

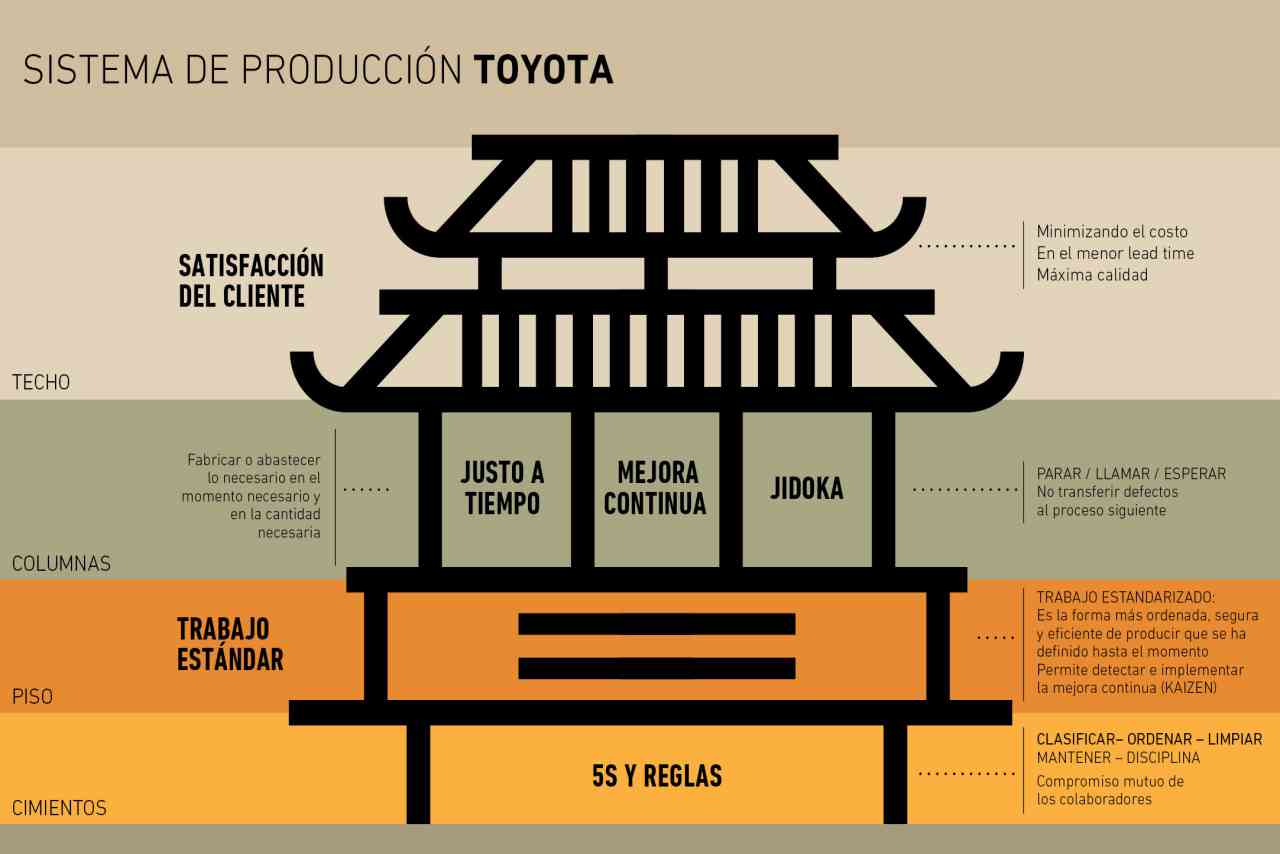

La idiosincrasia japonesa es muy simple y directa. El TPS sigue con esa lógica y agrupa a sus piezas constitutivas como si fueran partes de una casa, cuyos estandartes más elevados son la satisfacción del cliente y la calidad. Si bien este sistema no es un secreto, resulta llamativo que Toyota haya demostrado ser más exitosa en implementarlo –incluso fuera de Japón– que las empresas de otras nacionalidades. Tuve la oportunidad de visitar en profundidad la planta de Toyota en Zárate, provincia de Buenos Aires, para ver de cerca al TPS en acción y así poder entender mejor el secreto de su éxito.

Estabilidad – Los cimientos de la casa

Para que una construcción sea sólida, se necesitan buenos cimientos. El TPS considera al Mantenimiento Productivo Total –o TPM– y a la estrategia de Fábrica Visual como sus piedras fundamentales, que brindan las condiciones mínimas de funcionamiento que el sistema requiere.

El TPM es una metodología de mantenimiento que busca asegurar que el equipo esté 100% disponible y produciendo partes, consistentemente precisas en el tiempo correcto de ciclo, para lograr flujo de proceso. ¿En qué se diferencia del mantenimiento tradicional? En que el operador de la máquina tiene un rol decisivo en el proceso. Nadie conoce mejor a la máquina que el operario, que además tiene a su cargo realizar tareas básicas de mantenimiento, como inspección, limpieza o aceitado. Al ejecutarlas, podrá detectar de manera temprana cualquier anomalía en el equipo, evitando que esta se agrave y haga que el mismo deje de funcionar y detenga la producción. Y, si pasa algo, se espera que el operario tenga una actitud activa y se sienta parte del problema y de la solución, al contrario del enfoque tradicional en el que se posiciona ajeno a la situación mientras “el de mantenimiento hace su trabajo”.

Cuando comencé mi recorrido por la planta en el área de estampado justo me encontré con un grupo de TPM que estaba trabajando en el sector, ayudando a coordinar las acciones de los operarios y recolectando información para perfeccionar los diseños de las nuevas máquinas o mejorar las actuales. Caminar por este sector es muy impresionante, ya que las estampadoras son máquinas enormes que funcionan a un ritmo frenético y cuya labor se siente en el cuerpo por las vibraciones que generan los golpes. Pero lo que más llama la atención es que casi no hay personas debido al alto grado de automatización, situación que convierte al mantenimiento de las máquinas en un elemento decisivo.

La Fábrica Visual es el uso de controles que le permiten a una persona reconocer a simple vista el estándar del sector y la desviación del mismo. Esto se puede apreciar permanentemente al recorrer la planta, ya que todo está limpio y ordenado, haciendo que detectar algo que está “fuera de lugar” sea sencillo e intuitivo. Las famosas “5 S” entran dentro de esta categoría, ya que este proceso apunta a seleccionar qué objetos deben estar y dónde, mantener la limpieza, estandarizar y con disciplina asegurarse de que esto se cumpla todo el tiempo. En una planta con más de 5.000 personas trabajando, esto no es un desafío menor.

Otro elemento distintivo y típico de los japoneses es el Gerenciamiento Visual. En una era hipertecnológica, esta cultura insiste en lo sencillo pero efectivo. Por ejemplo, en las áreas de reuniones hay relojes de pared que tienen anexados unos esquemas alrededor del minutero que indican en qué rango de minutos puede hablar cada sector. En todas las áreas hay pizarrones con fotos imantadas de los empleados para que los supervisores puedan saber dónde está cada uno en ese turno, y gráficas que muestran cómo están operando los procesos del sector para que los jefes puedan entender de un vistazo qué está pasando.

Estandarización – El piso de la casa

En este nivel el foco ya no está en el contexto, sino que se concentra en la labor de los operarios. El objetivo es claro: estandarizar el trabajo como única manera de fabricar productos de alta calidad, con un mínimo de pasos de trabajo. La manera de lograrlo es focalizarse en los movimientos, estableciendo la mejor secuencia para cada proceso de producción. No hay manera de mejorar las operaciones si estas no se realizan siempre de la misma manera, ya que sería imposible identificar con claridad los problemas o ineficiencias. “No hay mejoramiento sin estándares; el inicio de toda mejora es saber exactamente dónde está usted”, rezaba el Ingeniero Taiichi Ohno.

La estandarización fue el común denominador que rodeó mi visita. En la planta hay un sector destinado a capacitar a los operarios entre tres y seis semanas antes de ingresar a la línea de producción, con el objetivo de enseñarles a la perfección las tareas que deberán efectuar en su puesto de trabajo. Para documentar eso existen los denominados Instructivos del Operario, Diagrama Bimanual (indica cada movimiento que debe realizar el operario), Cursograma Analítico (además de los movimientos documenta los tiempos y distancias), entre muchos otros.

La línea de producción es un desfile incansable de personas efectuando sus tareas con total naturalidad, pero a un ritmo que desgasta solo de observarlo. En Japón las personas tienden a especializarse en una sola tarea, que repiten durante todo el día, todos los días laborales del año, durante muchísimos años; quizás, toda la vida. Esto, sin dudas, les permite realizar las tareas con una precisión asombrosa. Sin embargo, los argentinos tenemos una idiosincrasia diferente y un esquema así sería virtualmente impracticable en nuestras latitudes. Es por eso que en la filial local los operarios cambian de actividad cada dos horas (entre los descansos y el almuerzo), promoviendo la polivalencia de las actividades y evitando que “se aburran” y pierdan el foco.

Mejora continua – El centro de la casa

El famoso kaizen (kai=pequeña y zen=mejora) está en el centro de la escena y su objetivo es eliminar el desperdicio –o “muda”– presente en actividades que añaden costo pero no valor. Las personas en la compañía tienen la mentalidad –y la obligación– de detectar y presentar oportunidades de mejora mediante un sistema de sugerencias. Este ha demostrado ser muy efectivo y solamente en Argentina se implementaron 75.000 mejoras de procesos, en todas las áreas.

No se espera que las mejoras sean radicales o propongan una manera diferente de hacer las cosas, sino que se buscan pequeños beneficios que se incorporen a la manera estandarizada de realizar las cosas y “suban la vara” constantemente en términos de eficiencia. Algunas herramientas que sugiere este enfoque son “los cinco porqué” (preguntarse cinco veces el motivo de un problema, al mejor estilo de un niño curioso e inquisidor) y el “genchi genbutsu” (ver y observar in situ lo que está ocurriendo, para entenderlo bien).

El reconocimiento es muy importante para todas las personas, pero tiene un lugar de especial preponderancia en la cultura japonesa. Es por eso que la mejora continua tiene al reconocimiento como uno de sus pilares fundamentales, otorgándole premios económicos y menciones públicas frente a autoridades relevantes a todos aquellos que propusieron ideas que fueron implementadas.

El famoso kaizen (kai=pequeña y zen=mejora) está en el centro de la escena y su objetivo es eliminar el desperdicio –o “muda”– presente en actividades que añaden costo pero no valor.

Jidoka – Pilar derecho

La automatización ayuda a mejorar y estandarizar los procesos, pero el jidoka va un paso más allá desarrollando e implementando tecnología que le permita al equipo detectar anomalías a medida que ocurren y paren la operación automáticamente. Este concepto tiene que ver con la idea de que la calidad se logra en cada estación de trabajo, entendiendo que el proceso siguiente es “su cliente” y es por ello que no se admiten errores.

Este precepto de detección también se extiende a las tareas manuales, ya que las personas que trabajan en la línea tienen la potestad de indicar que detectaron un fallo tirando de una cuerda o apretando un botón. Esto enciende al denominado “andon”, que son carteles luminosos distribuidos a lo largo de la planta que indican en qué estación se detectó un problema. Contrariamente a lo que se podría pensar esto ocurre muy a menudo, y de hecho su alarma fue lo que me recibió cuando entré a la planta. Para ello no se emplean sirenas estruendosas, sino una musiquita de tienda japonesa (es la misma en todas partes del mundo) que psicológicamente no perturbe a los empleados ya que –de nuevo– el andon se enciende con muchísima frecuencia.

Las máximas para alcanzar la satisfacción del cliente son claras: lograr la mayor calidad con el menor costo posible, manteniendo un tiempo de entrega corto, bregando por un compromiso ineludible con la seguridad de sus empleados, enalteciendo su moral y sentido de pertenencia.

En general la duración de estos eventos es breve (un par de minutos cuanto mucho) porque los líderes de equipo se acercan al lugar para tratar de solucionar el problema y evitar a toda costa que la línea se detenga (ellos tienen la potestad de frenarla). Ver esto en acción es muy impresionante y ayuda a entender por qué los productos de la marca en general se caracterizan por su calidad.

Justo a tiempo – Pilar izquierdo

Este es uno de los elementos más conocidos del TPS, que mucha gente confunde y piensa que es en sí un sistema de producción. Sin embargo, solo es una parte del mismo, que no tendría sentido ni la efectividad deseada si faltaran los otros componentes de “la casa de la calidad”. El concepto es simple: reducir al máximo la cantidad de piezas en stock que hay en los almacenes de la fábrica y junto a la línea de producción.

Cuando pasaba por el área de montaje me señalaron la cantidad de asientos que había en stock en la planta: seis juegos. Solamente esa cantidad de camionetas podían fabricarse sin recibir un nuevo envío del proveedor, algo sumamente llamativo ya que cada camioneta pasa por la línea cada 90 segundos (ese tiempo se conoce como takt time). En este sistema el proveedor pasa a convertirse en una “extensión de la fábrica”, y es por eso que los japoneses hacen tanto énfasis en “desarrollar” a los mismos y en considerarlos como parte del negocio.

Otra característica fundamental es que este sistema permite una producción del tipo “pull” (tirar): cada puesto de trabajo hace solo lo que es necesario y no produce de sobra “por las dudas”. Esto se ajusta en función de la demanda de los clientes y el elemento que gobierna a los procesos es la conocida “tarjeta kanban”, que no es ni más ni menos que una orden de trabajo que se envía a los sectores para producir más partes cuando los stocks junto a la línea de producción se están agotando. Hoy esta tarjeta ya no es física y pasó a ser digital (e-kanban), pero la lógica es la misma: por cada camioneta que pasa por la línea el sistema calcula qué piezas se fueron consumiendo en el montaje y envía órdenes de trabajo a los distintos grupos de trabajo. Esto no es nada sencillo, ya que existen múltiples combinaciones de fabricación para los productos que van pasando por la línea, que demandan partes diferentes. Por ejemplo, en Argentina hay 208 combinaciones posibles de Hilux y SW4…

Satisfacción del cliente – El techo de la casa

No hay nada más importante para el Toyota Production System que lograr la satisfacción total del cliente. En Toyota se enorgullecen al decir que el 96% de las personas que compran Hilux o SW4 en el país vuelven a elegir dicho producto al renovarlo, cifra que supera –y por bastante– a las métricas en Japón y en otras partes del mundo. Las máximas para alcanzar esto son claras: lograr la mayor calidad con el menor costo posible, manteniendo un tiempo de entrega corto (conocido como lead time), bregando por un compromiso ineludible con la seguridad de sus empleados, enalteciendo su moral y sentido de pertenencia.

Dentro de estas máximas se observan dos grupos: los objetivos más industriales o ingenieriles, como la calidad, costos y tiempos; y otros netamente orientados a su personal, como la seguridad, el compromiso y la estima. El segundo es, quizás, uno de los diferenciales de esta metodología, porque el apoyo de toda la organización es un factor crítico para el éxito de la manufactura lean. ¿Esto qué significa en la práctica? Que la dirección deposita su confianza en que los colaboradores de todos los niveles pondrán sus recursos intelectuales al servicio de la compañía, promoviendo ideas proactivamente y asegurando la calidad. Esto va en contra del enfoque más tradicional que supone que las ideas deben provenir de la gerencia y los empleados simplemente ejecutan lo que se les pide.

El secreto de Toyota

Siempre me pregunté por qué la manufactura lean nunca pudo ser replicada con el mismo nivel de efectividad por el resto de las empresas. Acá no hay una fórmula secreta ni ecuaciones diferenciales, pero sí una infinidad de acciones y procesos que deben ser ejecutados en armonía como los instrumentos de una orquesta. Durante mi vida escuché a muchos colegas ingenieros y expertos en la materia darme cátedra al respecto, así que tenía algunas pistas; curiosamente, me orientaban a respuestas que escapaban a la técnica. Entonces, aproveché mi visita para indagar al respecto con todas las personas que me recibieron, esperando poder componer una respuesta definitiva.

Una de las primeras explicaciones que escuché fue que “la clave del éxito del TPS es la disciplina y la conducta”. Eso tiene bastante sentido, ya que los orientales son reconocidos por su rigurosidad y compromiso para afrontar sus responsabilidades. No es raro ver en Zárate a directivos nipones que estén supervisando la ejecución de ciertos procesos, validando que todo esté bien y brindado un apoyo especial cuando se implementan cambios en la planta. Ellos velan por el mantenimiento riguroso de todos los estándares.

Los japoneses tienen una visión a largo plazo a la hora de analizar las cosas. Por eso, entienden que las crisis son pasajeras y que desprenderse de personas valiosas al final de cuentas no conviene.

Pero los japoneses que están acá no pueden ser suficientes para crear ese clima de disciplina. Luego me recalcaron la importancia que se le otorga a la capacitación, que incluye viajes a Japón para trabajar allá al lado de los japoneses. Esto abarca tanto a la cúpula directiva, que tuvo la oportunidad de pasar bastante tiempo –años– en Japón, como a operarios e ingenieros que también contaron con esa posibilidad. Obviamente no son todos, pero sí una cantidad importante según el benchmark de la industria. Esto ayuda a que adquieran el mindset correcto y se conviertan en promotores de esta filosofía de trabajo a su regreso.

Sin embargo, seguía sintiendo que me faltaban razones, por lo que continué indagando. ¿Cómo hacer que el resto de los trabajadores vivan estos valores con convicción? Los motivos se volvieron más profundos: el respeto por el individuo, el compromiso con las personas en épocas de crisis y una visión a largo plazo. Cuando en el 2001 reinaba el caos en la Argentina, con suspensiones y despidos en el sector, Toyota aprovechó la merma en la producción para aumentar las tareas de capacitación (en el país y en Japón) y no para despedir gente; y en el 2002 anunciaron una inversión de 200 millones de dólares para convertir a la planta local en una plataforma de producción de vehículos multipropósito, en el medio de la crisis más grande que recuerde nuestro país. En Venezuela, país actualmente azotado por una severa crisis política y económica, la compañía decidió conservar a sus 400 empleados a pesar de contar con una producción mensual de menos de 100 unidades, respaldado a su gente y manteniéndola lista para cuando la situación se estabilice.

“En Toyota no se despide a las personas, ni por el avance de la automatización ni por las crisis coyunturales”, me aseguraron. Los japoneses tienen una visión a largo plazo a la hora de analizar las cosas. Por eso, entienden que las crisis son pasajeras y que desprenderse de personas valiosas al final de cuentas no conviene. Ellos prefieren mantener un vínculo de compromiso profundo con los empleados, y eso es algo que les genera un impacto tan grande que los motiva a correr atrás de la línea, activando el andon y no dejando que quede un defecto sin corregir.

Al final del día, parecen ser estas cuestiones gestionales y –por qué no– filosóficas las que impulsan al TPS. Desde pequeños –grandes– gestos como directivos que responden con humildad, hasta la presencia del Presidente en las premiaciones de los concursos de talentos en planta, hacen que la gente se sienta motivada. Si las decisiones sobre las personas se tomaran más fríamente, con una lógica de board accionario, es natural que su compromiso se reduzca. Pero si las personas se sienten seguras de la estabilidad de su empleo y seguras en términos físicos –sin accidentes no hay paradas de producción–, y además velan por la calidad en el puesto de trabajo para no comprometer al proceso siguiente, la calidad de la producción es simplemente una consecuencia.